Table of Contents

マスキングが必要な理由

①相手物との勘合性のためのマスキング

ネジ部に塗装するまたはネジ部以外にも金属対金属での勘合性(摺動部)には、マスキングが重要です。塗装膜の厚さによっては相手物に入らないまたは相手物が入らないので、結果、緩みを発生させる恐れがあります。緩みは事故を起こす可能性がありますので、マスキングが必要になります。

②塗装後の部分的な溶接のためのマスキング

塗装後に部分的に溶接をする場合があります。溶接する金属に塗膜が付着していると、溶接のアークが安定せずに、溶接品質の低下を誘発します。そのため、溶接箇所を保護するためにもマスキングが必要となります。

③通電接点のためのマスキング

電着塗装は塗装方法の一つであって、塗装層自体が導電性になるわけではなく、塗装箇所は絶縁体になります。そのため、アースを必要とする電子部品にはマスキングが必要になります。

塗装マスキングの種類について

塗装のマスキング方法は様々な種類があります。ここでは、代表的な5つのマスキング方法についてご紹介いたします。

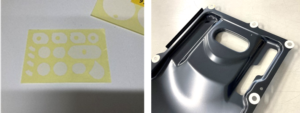

①シールマスキング

シールマスキングとは、任意の形状に成形された色々な材質の耐熱シールを製品の平面部やR面などに貼り付けることで、塗装範囲を限定するマスキング方法です。製品平面部にシールを貼り付け、通常のテープに比べても粘着力が強いので、塗料の染み込みは少ないです。ただ、剥がした後の汚れや傷がつく可能性がありますので、製品に1枚ずつ手作業で工夫して貼り付け・剥がす必要がありますので、試作品や少量品に特化したマスキング方法になります。当社はカッティングプロッタを保有しており、お客様のご要望に合わせて様々な形状にシールをカットしていますので、品質不良が起きにくい体制が出来ています。

②マグネットシートマスキング

マグネットシートマスキングとは、マグネットシートを製品の平面またはR面に貼り付けて、塗装範囲を限定するマスキング方法です。非塗装部にマグネットシートを貼り付けるため、作業工数としてはシールマスキングと比較して安価で、溶接におけるマスキングに有効的な方法です。ただ、マグネットシートはシールマスキングと比較して、塗料が入り込みやすいという点がデメリットとして挙げられます。当社は製品形状・寸法に合わせて、オリジナルのマグネットシートを製作することが可能ですので、製品に合ったマスキングで塗料の入り込みを抑制することが可能です。

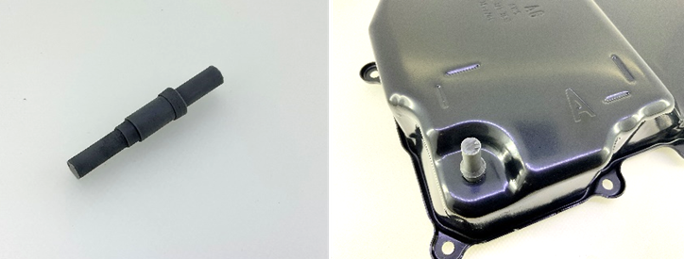

③シリコーンゴムマスキング

シリコーンゴムマスキングとは、ネジ穴部、ボルト、未貫通穴、貫通穴にシリコーンキャップを挿入して、塗装範囲を限定するマスキング方法です。シリコーンゴムマスキングはゴムの伸縮・弾力性を利用するマスキング方法で、はめ込み性が抜群かつ脱着も安易に出来ますので、ネジ(ボルト)マスキングと比較して、作業工数の削減とコスト削減に役立ちます。また、耐熱シリコンを使用しますので、繰り返し使用することも可能です。

当社は既製品を含む、20〜30種類ほどのシリコーンゴムを取り扱っております。また、マスキングしたい部分や相手側の形状に合わせて、マスキングゴムを設計することが可能です。

④ネジマスキング

ネジマスキングは、製品のネジ穴に塗料が入らないようにするための方法です。ネジマスキングには大きく2種類あり、製品のナット部にボルトを挿入する方法と製品のボルト部にキャップをかぶせる方法があります。前者はボルトがしっかりと固着されているため、インパクト工具を使用して取り外す必要があります。どちらの方法においても、塗料がネジ穴に侵入することがありますので、ご安心してください。この方法はシリコンゴムマスキングと比較して、半永久的に使用可能であるため、コストを節約することができます。そして、製品の複数の箇所にネジマスキングを施すことが多く、脱着したネジの数量管理を行い、マスキング忘れや取り忘れを防止することが重要な役割になります。

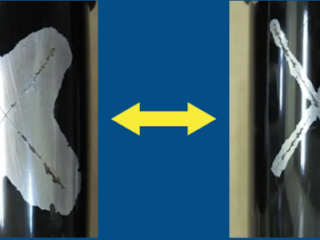

⑤レーザーマスキング

レーザーマスキングとは、塗装後の製品をレーザー機にセットして、レーザー照射をすることで塗膜を剥がすマスキング方法です。①〜④のマスキングは塗装前のマスキング方法ですが、レーザーマスキングは塗装後のマスキング方法になります。レーザーマスキングはプログラム制御ですので、マスキング忘れ、位置ズレなどは発生しづらいことが特徴です。

当社は専用のレーザー機を保有しており、1つの製品で10か所以上のマスキングが必要な場合や月産1万台以上の大量生産品に採用しています。このレーザーマスキングを使用することで、シールマスキングと比較して、工数が10分の1以下となり、コスト削減にも役立ちます。

⑥製品専用設計マスキング

右の写真のように、製品専用設計マスキングはシリコンゴムをワッシャやプレートなどで押さえ、ボルトで締め付けるマスキング方法です。製品形状に合わせて設計をしますので、円筒内部や平面部、複雑な形状にも対応可能です。お客様の製品に対して、一品一葉になるために高価な治具となりますが、品質及び長期使用には適しております。実際に製作にあたり、事前の打合せ及び設計に1~3カ月、試作治具の製作塗装トライを経て、量産用の専用設計マスキングの製作となります。

上記、①〜⑥でご説明させていただきましたように、マスキング方法はマスキングする目的やお客様が求める価値によって異なります。それぞれの特徴をしっかりと理解し、最良なマスキング方法を駆使していくことが重要となります。

カチオン電着塗装のことなら、藤塗装工業株式会社にご相談ください!

水溶性塗料を入れた槽に被塗装物を浸漬するカチオン電着塗装では、確実なマスキングを施さなければ、後工程で不具合が生じてしまいます。当社では、多種多様な材質・形状・サイズのマスキングを標準品として取り揃えており、お客様のニーズに合わせたマスキングパーツを使うことで設計通りの塗装結果を得ることが可能です。また、レーザーマスキングは微細加工も対応することが可能です。「塗装の際にどんなマスキング治具が適しているのか分からない」というご要望に対して、形状・サイズ・作業性を考慮したマスキングパーツの設計提案も行っておりますので、マスキングでお困りの方はお気軽にご相談ください。

この記事の作成者