自動車部品から家電製品、建築資材に至るまで、私たちの身の回りにある多くの金属製品には、美観の付与や製品保護を目的とした塗装が施されています。この塗装の品質を左右する重要な要素の一つが塗装膜厚です。

Table of Contents

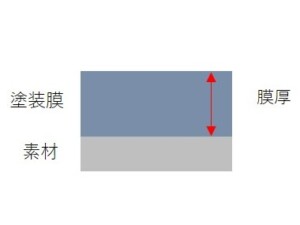

塗装膜厚とは?

塗装膜厚とは、素材(被塗物)に塗料を塗布し、それが完全に乾燥・硬化した後の「膜の厚み」を指します。この膜厚は、非常に薄い世界で、μ/㎛(ミクロン/マイクロメートル)という単位で表されることが一般的です。カチオン電着塗装では10~40μm、スプレーガンなどを用いた吹付塗装(静電塗装)では10μm以上が標準的な厚さとされています。1μmは0.001mmで、髪の毛の太さが約50~100μmと言われていますから、それと比較しても塗装膜がいかに薄いかお分かりいただけるでしょう。しかし、このわずかな厚みの膜が、製品の耐久性や機能性に大きな影響を与えるのです。

膜厚を可視化する測定機器について

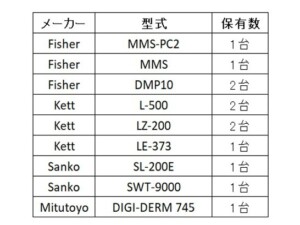

では、この目に見えないほど薄い塗装膜の厚さは、どのようにして測定するのでしょうか? 主に用いられるのが「膜厚計」と「マイクロメーター」です。私たち藤塗装工業株式会社でも、これらの測定器を複数台保有し、日々の品質管理に活用しています。特に活躍するのが膜厚計で、測定する素材の種類によって使い分けられます。

電磁式膜厚計: 鉄や鋼といった「磁性金属(磁石につく金属)」の上の塗装膜厚を測定するのに適しています。

渦電流式膜厚計: アルミニウムや銅などの「非磁性金属(磁石につかない金属)」の上の塗装膜厚測定に用いられます。

藤塗装工業株式会社では、これらの電磁式および渦電流式の膜厚計を合計12台保有しており(2025年1月時点)、お客様の製品の材質や形状に合わせて最適な測定方法を選択し、正確な膜厚管理を行っています。

塗装膜厚の重要性

塗装の役割は、単に製品を美しく見せる「美観」や、カラフルな「彩り」を与えるだけではありません。最も重要な役割の一つが、塗装膜で被塗物を覆うことによる「保護」機能です。この保護機能を最大限に発揮させるために、塗装膜の厚さ、すなわち「膜厚」のコントロールが極めて重要になります。

■膜厚が規格値より薄いことによる影響

塗装膜が規定された厚さよりも薄い場合、期待される保護機能が十分に発揮できません。特に沿岸部のような塩害地域で使用される製品や、雪道を走行する自動車の足回り部品などでは、薄い塗膜では塩分や水分が浸透しやすく、早期に錆が発生してしまう可能性があります。また、自動車のボディに飛んでくる小石(飛び石)など、物理的な衝撃によって塗膜が容易に剥がれてしまい、素材がむき出しになる「素地露出」を引き起こすこともあります。素地が露出すれば、そこから錆が進行してしまいます。このように、膜厚が不足すると、塗膜に求められる基本的な耐食性をはじめ、耐湿性、耐水性、耐油性、耐アルカリ性、耐酸性、耐熱性、耐衝撃性、付着性、耐候性、耐チップ性、耐エンジンオイル性、耐ATF性など、製品の使用環境や用途によって要求される様々な機能を満たせなくなる可能性があります。

■膜厚が規格値より厚いことによる影響

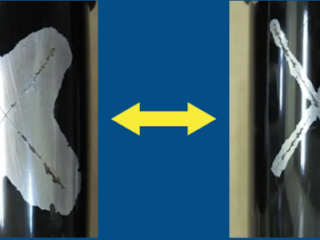

「厚ければ厚いほど良い」というわけでもないのが、塗装膜厚の難しいところです。規定値よりも厚すぎる場合にも問題が発生する可能性があります。例えば、ネジやボルトの締結部の塗装膜が厚すぎると、部品同士がしっかりと締結できず、使用中に緩みや脱落といった重大な不具合を引き起こす可能性があります。また、 厚すぎる塗膜は硬化収縮が大きくなったり、柔軟性が低下したりすることがあります。これにより、製品の振動や他の部品との緩衝によって、塗膜にひび割れが生じたり、剥がれたりしやすくなります。つまり、塗装膜厚は「薄すぎてもダメ、厚すぎてもダメ」。製品に求められる機能を最大限に引き出し、かつ不具合を未然に防ぐためには、定められた適切な範囲内に正確にコントロールすることが不可欠なのです。

当社での塗装膜厚管理事項

藤塗装工業株式会社は、カチオン電着塗装をはじめとする各種塗装において、この塗装膜厚の管理を最重要事項の一つと捉え、徹底した管理体制を構築しています。

日常的な測定と記録管理

保有する複数の膜厚計を駆使し、塗装された実際の製品の膜厚を測定し、その結果を記録・管理しています。特に、人の手作業による吹付塗装などでは、作業者によるわずかな塗布量の違いが膜厚のバラつきに繋がる可能性があるため、お客様からのご依頼に応じて全数膜厚測定を実施するなど、より厳格な対応も可能です。

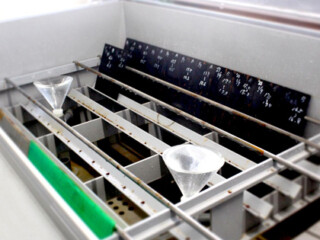

カチオン電着塗装における膜厚管理

カチオン電着塗装は、電気の力を利用して塗料を均一に付着させる塗装方法で、複雑な形状の製品にも安定した膜厚を形成しやすい特長があります。しかし、それでも最適な膜厚を維持するためには、様々な要素の精密なコントロールが求められます。製品を吊り下げて塗装ラインに流すハンガーの状態は、電気の流れ方や塗料の付き方に影響を与えるため、定期的なメンテナンスを欠かしません。電着塗装槽に印加する電圧、塗料の温度、塗料NV、製品を塗料に浸漬する塗装時間など、膜厚に影響を与える様々な塗装設備の条件を日常的に点検・管理し、その記録を保管しています。これらのパラメータを最適に保つことで、安定した膜厚品質を実現しています。

吹付塗装における品質安定化への取り組み

人の手による吹付塗装は、熟練の技術が求められる作業です。藤塗装工業株式会社では、作業者による品質のバラつきを最小限に抑え、常に安定した高品質な塗装を提供するために、以下の取り組みを行っています。例えば、塗装工程における手順や作業方法を標準化し、誰が作業しても一定の品質を保てるような仕組みを構築しています。具体的には、塗料調合と設備条件の管理・教育: 塗料の粘度調整などの調合方法や、スプレーガンの設定といった塗装設備条件の管理方法について、作業者への教育を徹底しています。

高度な技術力の追求

当社には、国家資格である塗装技能士(金属塗装作業および噴霧塗装作業)の1級資格者が2名、2級資格者が6名在籍しています(2025年1月時点)。これらの有資格者を中心に、日常的な吹付塗装の訓練を重ね、常に技術力の向上に努めています。これにより、お客様にご満足いただける安定した品質の塗装を実現しています。

静電吹付塗装・カチオン電着塗装のことなら、藤塗装工業株式会社にご相談ください!

カチオン電着塗装.comを運営する藤塗装工業株式会社は、創業より自動車産業の中心地である三河地方で自動車業界のお客様をメインに日々4,500点以上の製品を取り扱っています。当社は品質管理で厳しい自動車業界のお客様を数多く持つ背景から特に重きを置いています。各種検査測定機器ならびに目視検査のための人員を揃え、お客様への品質に関する問題を限りなくゼロに抑えられるように取り組んでいます。コストや品質、納期を改善する提案や他の塗装方法と組み合わせた提案も行っておりますので、お気軽にご相談ください。

この記事の作成者