当社では、カチオン電着塗装を施した製品に対し、その性能を保証するための厳格な塗膜性能評価試験を実施しております。

Table of Contents

カチオン電着塗装の特性

カチオン電着塗装は、下図の特性グラフが示す通り、耐候性を除く多くの項目において非常に優れた性能を発揮する塗料です。特に、耐食性や付着性など、製品を長期間保護するために重要な性能に優れています。

塗料名 | 特性 | |||||||||||

| 耐食性 | 耐湿性 | 耐水性 | 耐油性 | 耐ガソリン性 | 耐酸性 | 耐アルカリ性 | 鉛筆引っかり抵抗性 | 付着性 | 耐候性 | 耐熱性 | 耐衝撃性 | |

| カチオン電着塗料 | ◎ | ○ | ○ | ○ | ○ | ○ | ◎ | ○ | ◎ | △ | ○ | ○ |

当社の信頼性を保証する日常的な塗膜性能試験

藤塗装工業株式会社では、高品質な製品を安定的にお届けするため、テストピースまたは実際の製品を用いて、日常的に以下の主要な塗膜性能試験を実施しています。

①:耐食性試験(塩水噴霧試験)

過酷な環境下での錆の発生を抑制する能力を評価します。規定濃度の塩水を840時間連続で製品に噴霧し、塗膜の状態を厳しくチェックします。

②:鉛筆引っかき抵抗性試験

塗膜の硬度と、傷つきにくさを評価する試験です。製品規格に基づき、2Bから5Hまで硬さの異なる鉛筆を用いて塗膜を引っかき、傷や剥がれが発生しないかを確認します。

③:付着性試験(碁盤目試験)

塗膜が素材にどれだけ強く密着しているかを評価します。塗膜表面にカッターで1mm四方のマス目を100個作り、その上から粘着テープを貼り付け、勢いよく剥がします。その際、塗膜が剥がれずに残ったマス目の数を数え、付着性の高さを確認します。

項目 | 結果 | 判定 | ||

| SPCC材 | GA材 | |||

耐衝撃性 | 劣化前 | 50cm以上 | 50cm以上 | 合格 |

| 劣化後 | 50cm以上 | 50cm以上 | ||

| 耐アルカリ性 | 48時間以上 | 48時間以上 | 合格 | |

基盤目付着性 | 劣化前 | 0/100 | 0/100 | 合格 |

| 劣化後 | 0/100 | 0/100 | ||

| 耐チップ性 | グレード4 | グレード5 | 合格 | |

| 耐溶剤ふき性 | はがれなし | はがれなし | 合格 | |

| 耐酸性 | 48時間以上 | 49時間以上 | 合格 | |

| 耐熱性 | 変化なし | 変化なし | 合格 | |

| 耐エンジンオイル性 | 変化なし | 変化なし | 合格 | |

| 耐ATF性 | 変化なし | 変化なし | 合格 | |

| 耐不凍液性 | 変化なし | 変化なし | 合格 | |

これらの日常試験に加え、お客様のご要求に応じて、当事者間で協議の上、追加の塗膜性能試験(必要に応じて外部機関での試験も含む)を柔軟に実施いたします。

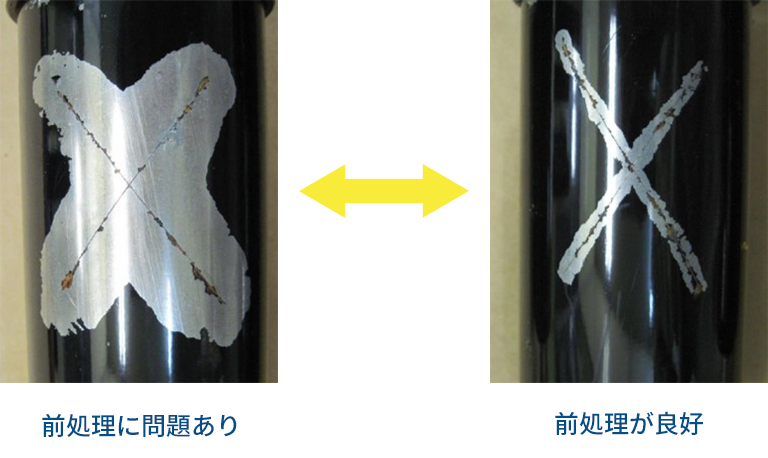

前処理の良否による塗装後の品質の違い

【結果写真】

徹底した工程管理

優れた塗膜性能は、塗装工程における徹底した品質管理によって支えられています。

工程①:前処理洗浄工程の管理

塗装品質の土台となる最も重要な工程です。温度・濃度・シャワー圧力・時間を厳密に管理することで、「脱脂不足」や「化成処理ムラ」といった不具合を未然に防ぎ、塗料の密着性を最大限に高めます。

工程②:電着塗料の管理

均一で高品質な塗膜を形成するため、塗料槽内の温度や各種濃度、そして塗料の循環流量を常に最適な状態に維持・管理しています。

工程③:焼付工程の管理

設定された温度と時間を遵守することはもちろん、製品の板厚の違いに応じて最適な熱が加わるよう、きめ細かな温度管理(ワーク温度管理)を行っています。

これらの厳格な性能試験と、各工程における徹底した品質管理を通じて、お客様にご満足いただける高品質なカチオン電着塗装製品を提供いたします。

この記事の作成者